НАПЛАВКА ДЕТАЛЕЙ ТВЕРДЫМИ СПЛАВАМИ

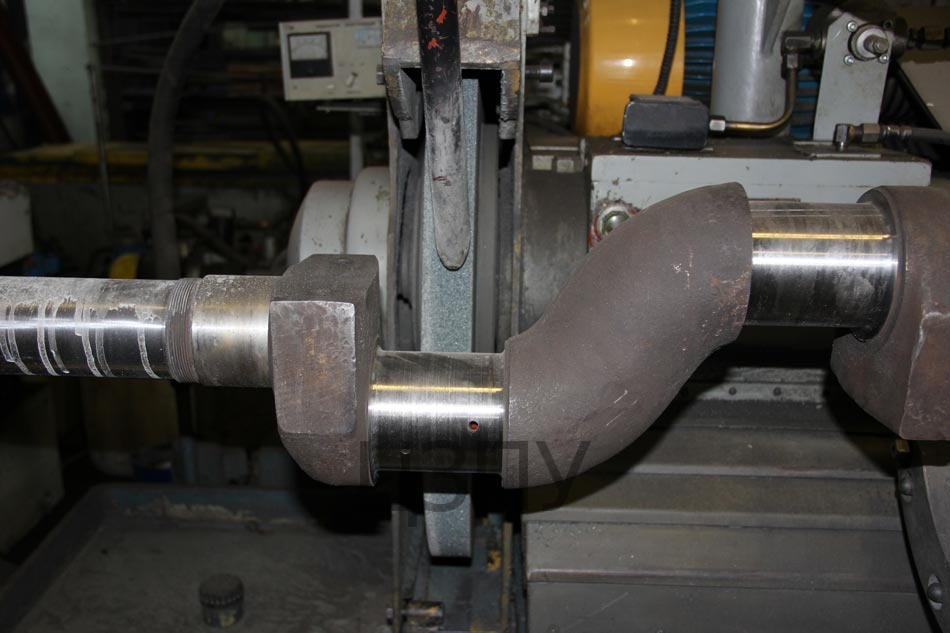

В тех случаях, когда наплавка производится на сталь 20 или 20ХМ, твердые сплавы наносят в два-три слоя на промежуточную аустенитную прослойку, наплавляемую хромоникелевыми электродами марок ЦТ-1 или ЦЛ-ЗМ. После наплавки прослойку протачивают для того, чтобы образовать ровную, одинаковую по толщине подушку. По данным ряда исследований такая промежуточная прослойка в значительной мере предотвращает образование трещин в поверхностном слое, наплавленном твердым сплавом. Для последующей окончательной механической обработки под наплавку заготовки должны иметь припуск, позволяющий устранить коробление, возникающее при наплавке. Припуски должны составлять: по диаметру не менее 5 мм на каждую обрабатываемую сторону и по высоте — не менее 10 мм.

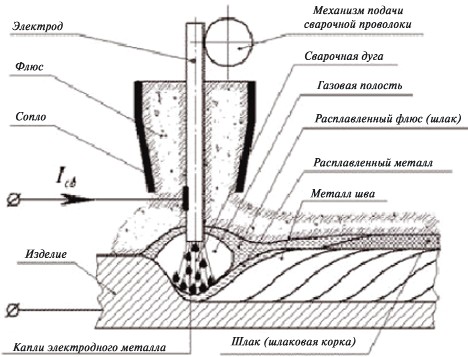

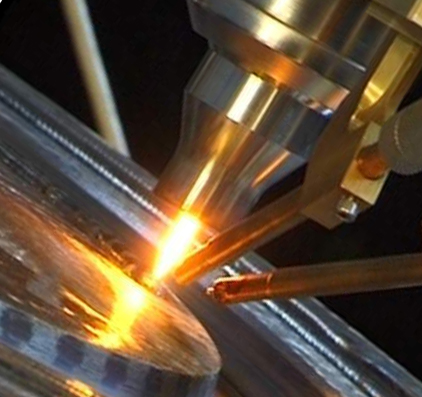

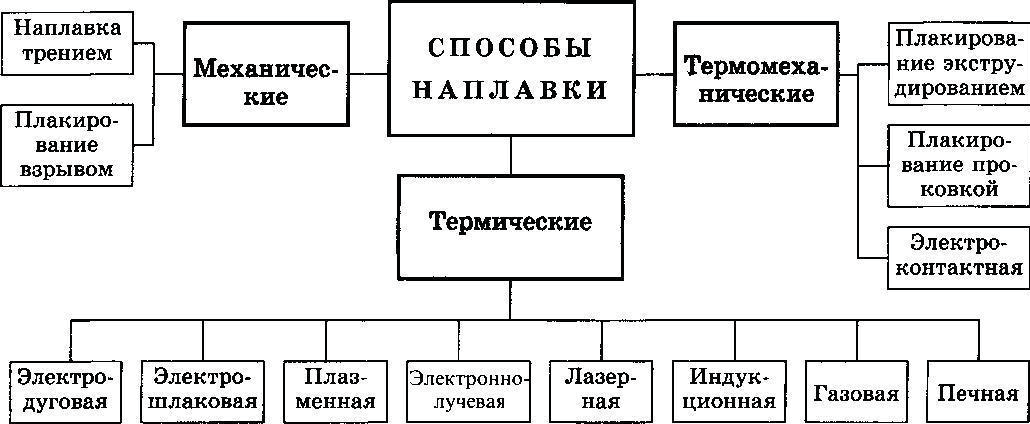

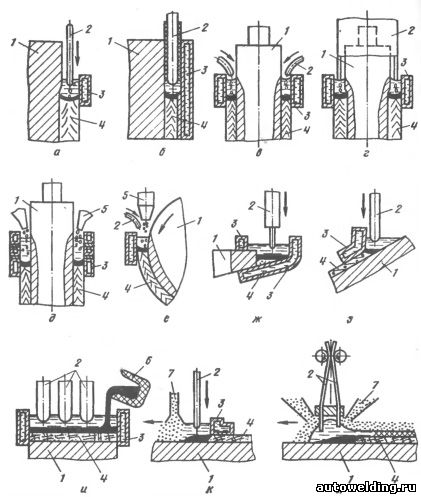

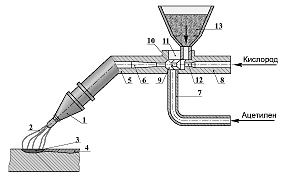

ООО «БАЛТПРОМ» оказывает услуги по наплавке твёрдых сплавов на поверхности изделий для изменения размеров или придания им специальных свойств твёрдости, стойкости к коррозии, износостойкости и т. Наплавка может выполняться электродами, стальной наплавочной проволокой лентой и твёрдыми сплавами. В зависимости от согласованного технического задания мы используем следующие способы наплавки:. Ручная дуговая наплавка Выполняется металлическими плавящимися одиночными электродами, пучком электродов, лежачими пластинчатыми электродами, трубчатыми электродами дугой прямого и косвенного действия и трёхфазной дугой. Дуговая наплавка под флюсом. По способу выполнения может быть автоматической или полуавтоматической, а по количеству применяемых проволок — одноэлектродной и многоэлектродной.

- Для увеличения срока службы деталей, подверженных интенсивному износу, а также для придания поверхности особых физико-химических свойств поверхность их наплавляют различными сплавами.

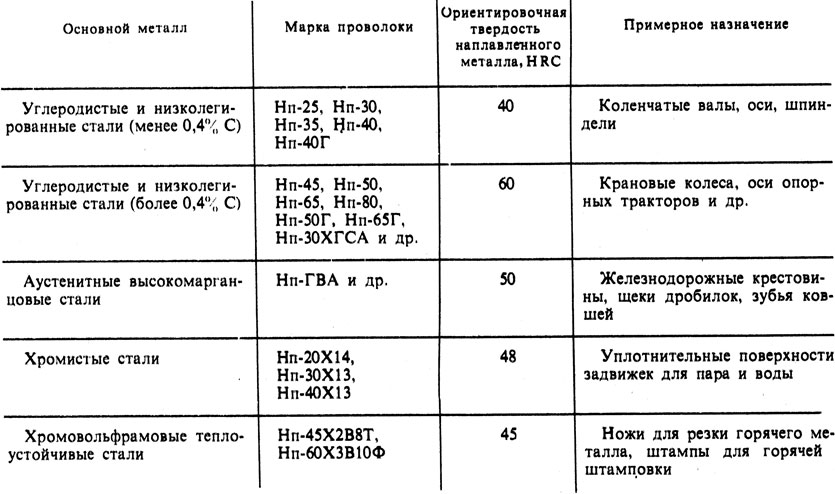

- Материалы для наплавки.

- Сроки эксплуатации деталей машин, механизмов, как правило, определяются износоустойчивостью их рабочих поверхностей. Известен ряд методов увеличения износоустойчивости путем обработки поверхностных слоев цементация, хромирование,поверхностная закалка, наплавка и др.

![§ Наплавка твердых сплавов [ Фоминых В.П., Яковлев А.П. - Ручная дуговая сварка]](http://masters.donntu.ru/2009/fizmet/kaverinskiy/library/naplavka.files/image001.jpg)

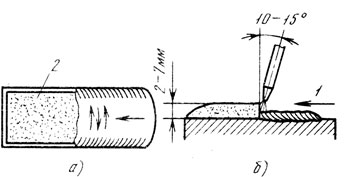

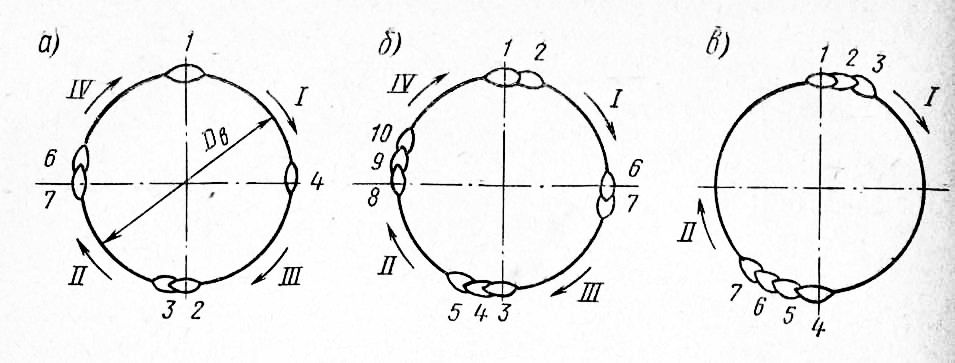

Для повышения износостойкости производят наплавку деталей строительных машин твердыми сплавами: сталинитом, ВИСХОМ -9, сормайтом и др. Перед наплавкой твердых сплавов поверхность детали должна быть зачищена до металлического блеска. Сталинит представляет собой зернистую массу серовато-черного цвета с крупностью зерен до 1 мм. Наплавка сталинита сварочной дугой ведется последовательно: а расплавлением шихты сталинита металлическим электродом комбинированный слой ; б расплавлением шихты сталинита угольным электродом. На очищенную поверхность детали рекомендуется насыпать слой прокаленной буры флюс толщиной 0,2—0,3 мм, затем слой порошка сталинита шириной 30—40 мм, который разравнивают и уплотняют. Наплавка производится на прямой полярности или переменным током с осциллятором.

Похожие статьи

- Зима 2024 что модно фото - Модная одежда 2024, модные детали. Фото модной одежды 2024

- Пороги в авто - Ремонт порогов автомобиля как вернуть жизнь поврежденным деталям

- Дымоход из кирпича для котла своими руками видео - Дымоход для твердотопливного котла своими руками.

- Горелка на природном газе расплавит сталь